Chứng nhận đủ điều kiện các bộ phận tên lửa in 3D bằng mô phỏng

Khi ngành công nghiệp hàng không vũ trụ chuyển sang thực hiện sản xuất bồi đắp, phải xác định rằng các bộ phần sẽ tồn tại trong một môi trường mà một sự cố trong một phương tiện phóng có thể buộc phải chấm dứt một nhiệm vụ. Khi giới thiệu một công nghệ sản xuất mới, bởi vì nhiều bộ phận phải được sản xuất và xác minh cho đến khi đạt được chất lượng quy định, quá trình xác nhận thử-và-lỗi truyền thống rất tốn thời gian và tốn kém. ArianeGroup đã sử dụng phần mềm mô phỏng ANSYS và Dynardo để tạo ra một quy trình làm việc dựa trên mô phỏng dự đoán chất lượng bộ phận và có khả năng giảm đáng kể thời gian xử lý theo phương pháp truyền thống.

Việc tránh nhiệm vụ thất bại là yêu cầu số một để phóng một chiếc tên lửa. Mỗi thất bại tốn chi phí phóng khoảng 150 triệu đô la và mất một vệ tinh có thể tốn hàng trăm triệu đô la và mất nhiều năm để xây dựng lại.

ArianeGroup hiện đang phát triển chiếc tên lửa Ariane 6 thế hệ tiếp theo với hiệu suất tương tự Ariane 5 nhưng với chi phí sản xuất và chi phí phóng thấp hơn. Sản xuất bồi đắp kim loại đang được sử dụng trong Ariane 6 để giảm chi phí sản xuất, thời gian sản xuất và giảm trọng lượng bộ phận cũng như không gian cần thiết để chứa nó. ArianeGroup xác định các bộ phận đầu tiên để sản xuất bồi đắp bằng cách sử dụng quy trình thử-và-lỗi đắt tiền liên quan đến việc xây dựng các nguyên mẫu và thử nghiệm chúng để xác định hiệu suất của chúng.

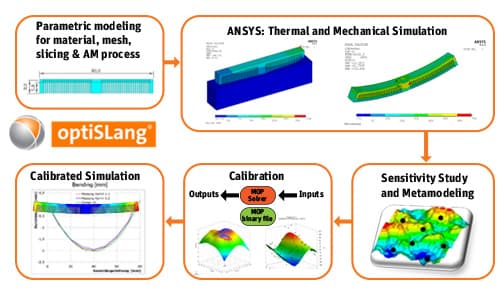

Nhóm cơ nhiệt trong phòng thiết bị đốt gần đây đã phát triển một quy trình làm việc tự động bằng ANSYS Mechanical để mô phỏng quy trình sản xuất bồi đắp. Trong quá trình phát triển cho các bộ phần mới, các kỹ sư xác định các rủi ro trong quá trình in bằng cách tận dụng mô phỏng để dự đoán nhiệt độ, ứng suất và phát triển của biến dạng. ANSYS optiSLang cho phép nhóm tự động hóa quy trình và hiệu chỉnh mô hình để tối ưu hóa các tham số quy trình sản xuất chỉ với một phần chi phí của phương pháp thử-và-lỗi phần cứng hiện tại.

Quy trình làm việc sử dụng ANSYS Mechanical và ANSYS optiSLang để hiệu chỉnh các mô hình mô phỏng.

Mô phỏng quy trình sản xuất bồi đắp

Để phát triển quy trình làm việc giúp tăng tốc độ và giảm chi phí xác nhận, trước tiên các kỹ sư của ArianeGroup và Dynardo đã tạo ra một mô hình của một phần tương đối đơn giản. Họ đã mô phỏng quy trình sản xuất bồi đắp với phần mềm phân tích phần tử hữu hạn ANSYS Mechanical và phát triển mã lệnh Ngôn ngữ thiết kế tham số ANSYS (APDL) mô phỏng quy trình sản xuất bồi đắp kim loại bằng cách cắt toàn bộ cấu trúc thành các lớp riêng lẻ.

Các phần tử của lớp in sau đó được kích hoạt bằng lệnh EALIVE, đặt nhiệt độ của chúng ở nhiệt độ nóng chảy của vật liệu được sử dụng để sản xuất phần này. Các biến thể khác nhau của tập lệnh này sẽ kích hoạt toàn bộ lớp cùng một lúc, kích hoạt các phần tử hình chữ nhật trên một lớp theo cách thông minh hoặc kích hoạt tuần tự các dải góc trên lớp. Các phần tử sau đó được cho phép làm mát tự nhiên và các ứng suất dư được theo dõi trong mỗi phần tử. Một lớp khác của các phần tử sau đó được kích hoạt trong mô hình theo cách tương tự như lớp trước. Kịch bản mô phỏng toàn bộ quá trình tạo dựng phần này và theo dõi các ứng suất dư và biến dạng của từng phần tử.

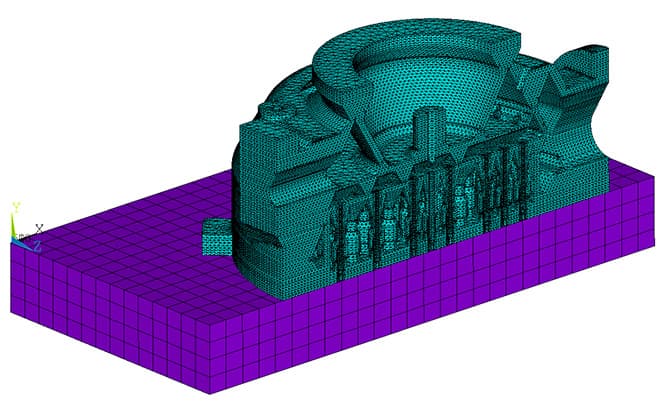

Mô hình phần tử hữu hạn của ống phụt

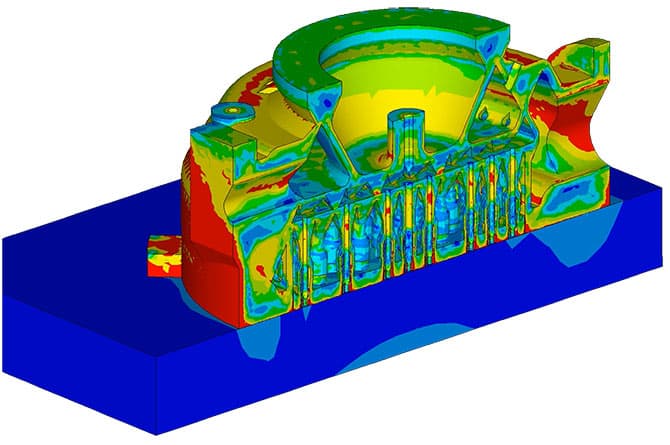

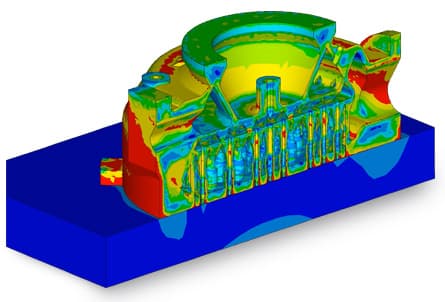

Ứng suất trên ống phụt

Thực hiện mô phỏng sản xuất bồi đắp dễ dàng hơn

Gần đây, ANSYS đã tung ra ANSYS Additive Suite, giúp giảm việc phát triển mã lệnh APDL của người dùng, hỗ trợ tham số hóa các mô hình và tối ưu hóa cài đặt bộ giải. Tìm hiểu thêm về các chức năng này trong bài viết "Đảm bảo thành công sản xuất bồi đắp"

Hiệu chuẩn mô hình mô phỏng

Để chứng minh chất lượng của mô hình mô phỏng, các kết cấu thử nghiệm đã được sản xuất và mô hình đã được kiểm nghiệm để đo biến dạng và ứng suất dư. Trong quá trình hiệu chuẩn, không gian biến thể của tham số vật liệu, tham số quy trình và tham số rời rạc được quét bởi thiết kế thực nghiệm (DoE). Từ đó, một mô hình của mô hình (metamodel) dự đoán tối ưu (MOP) được tạo ra bởi optiSLang. Mô hình này cho thấy mức độ biến đổi của quá trình ảnh hưởng đến kết quả như thế nào.

MOP sau đó được sử dụng để hiệu chuẩn các tham số mô hình mô phỏng để phù hợp với kết quả đo vật lý trên một chi tiết. Các tham số quan trọng được sử dụng trong hiệu chỉnh là kích thước phần tử trên trục x, y và z, đường dẫn laze (kích hoạt một lớp hoàn chỉnh, một phần tử hình chữ nhật tại các thời điểm có kích thước khác nhau hoặc một dải góc trên lớp), thời gian cho đến khi nóng chảy lớp tiếp theo và thời gian cho đến khi đặt lớp bột tiếp theo.

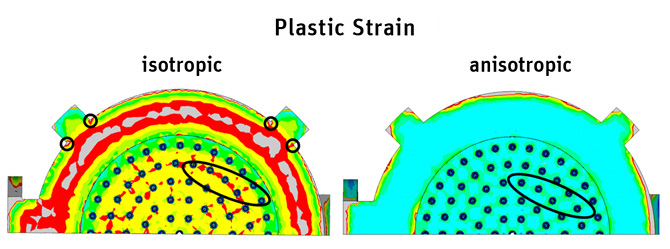

Phép đo vật liệu chế tạo cho thấy biến dạng dị hướng và đặc tính độ bền, vì vậy các kỹ sư đã sử dụng multiPlas của Dynardo, một mô hình vật liệu đàn hồi đa bề mặt dị hướng tùy chỉnh trong ANSYS Mechanical, để phù hợp với mô hình sản xuất dị hướng này và đưa nó vào mô hình sản xuất bồi đắp. So sánh các mô hình vật liệu đàn hồi đẳng hướng và dị hướng, nhóm nghiên cứu thấy rằng hiệu suất thấp hơn và độ bền cuối cùng theo hướng bình thường (từ 80% đến 90% của độ bền theo hướng trong mặt phẳng) có tác động rất quan trọng đến sự tiến triển về độ bền của nhựa. Sử dụng mô hình vật liệu dị hướng này, mô hình phần tử hữu hạn đã được hiệu chuẩn để dự đoán thiết kế vật lý ở mức độ chính xác cao.

Khi tham số quá trình tại cấu trúc thử nghiệm được hiệu chuẩn, quy trình mô phỏng đã sẵn sàng để dự đoán biến dạng, ứng suất và vết nứt của bộ phận. Các kỹ sư của ArianeGroup và Dynardo đã mô phỏng quá trình thiết kế một phần phức tạp hơn, một ống phụt làm nguyên mẫu. Mô hình phần tử hữu hạn có 1.065.000 nút và 620.000 phần tử khối bậc hai. Cần 7 giờ để phân tích nhiệt và 32 giờ để phân tích cơ học trên máy tính cá nhân với 4 bộ xử lý trung tâm. Dự đoán sử dụng các mô hình vật liệu dị hướng là một kết hợp tuyệt vời với các phép đo của máy bơm phun được in.

So sánh giữa các mô hình vật liệu đàn hồi dẻo đẳng hướng và dị hướng. Dị hướng có tác động lớn đến dự đoán biến dạng dẻo.

Tối ưu hóa hình học chi tiết và quy trình sản xuất

Tiếp theo, các kỹ sư đã mở rộng quy trình làm việc để nghiên cứu ảnh hưởng của biến thể hình học chi tiết và biến thể tham số quá trình sản xuất bồi đắp quan trọng đối với ứng suất dư, biến dạng dẻo và biến dạng của chi tiết đã được hoàn thiện. Họ đã tạo ra một quy trình làm việc hoàn toàn tự động xác định độ nhạy của chất lượng bộ phận đối với từng tham số thiết kế và quy trình được tích hợp vào DoE được sử dụng để xây dựng MOP. Quy trình làm việc có thể tối ưu hóa hình học bộ phận và quy trình sản xuất bồi đắp cùng một lúc.

Chi phí tổn thất sẽ rất cao nếu xảy ra lỗi trong ngành hàng không vũ trụ cực kỳ cạnh tranh này cho nên việc thực hiện quy trình xác nhận kỹ lưỡng trước khi áp dụng các công nghệ mới là điều cần thiết. Trước đây điều này có nghĩa là một quá trình thử-và-lỗi kéo dài để xác nhận các quy trình sản xuất mới.

Mô phỏng có thể được kết hợp với lượng ít hơn các thử nghiệm vật lý để xác thực nhanh và chèn các công nghệ mới mà không làm mất đi tính an toàn của thử nghiệm. Ví dụ, quy trình công việc mới này giúp giảm đáng kể thời gian cần thiết để xác thực một phần mới, có khả năng tối ưu hóa quy trình sản xuất bồi đắp và hình học chỉ với hai bản dựng, một để xác thực mô hình mô phỏng và hai là để xác thực thiết kế bộ phận được tối ưu hóa và xử lý. Các kỹ sư của ArianeGroup đang lên kế hoạch sử dụng quy trình này để giảm thời gian và chi phí cần thiết để xác thực các bộ phận cho tên lửa mới Ariane 6.

Biến dạng được dự đoán bởi mô hình mô phỏng được hiệu chuẩn phù hợp chặt chẽ với các phép đo vật lý.

Các bài viết cùng chủ đề :

-

Mô phỏng sản phẩm in 3D dựa trên dữ liệu chụp cắt lớp (CT)

-

Đảm bảo thành công sản xuất bồi đắp

-

Từng bước nâng cao chuyên môn sản xuất bồi đắp

-

Đưa mô phỏng kỹ thuật vào trong quy trình sản xuất bồi đắp

Nguồn : ansys.com

Làm ơn ghi rõ "Nguồn Advantech, Jsc. " hoặc "Theo www.advantech.vn " nếu bạn muốn phổ biến thông tin này

- Làm ơn ghi rõ "Nguồn Advantech .,Jsc" hoặc "Theo www.advantech.vn" nếu bạn muốn phổ biến thông tin này