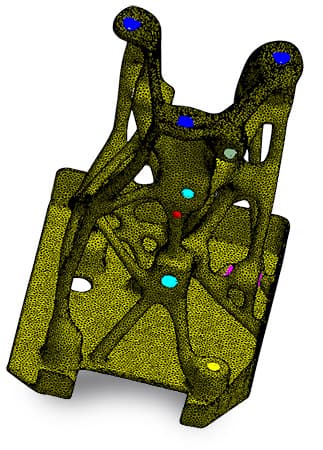

Mô phỏng sản phẩm in 3D dựa trên dữ liệu chụp cắt lớp (CT)

Công nghệ in 3D kim loại cho phép sản xuất các bộ phận kim loại phức tạp, đáp ứng các thông số kỹ thuật cơ khí mà không cần nhiều dụng cụ tốn kém. Ngoài ra, các bộ phận có thể được sản xuất theo lô nhỏ hoặc thậm chí là sản xuất “một lần”.

Chụp cắt lớp vi tính (CT) có thể được sử dụng để xác định các khuyết tật như lỗ hổng hoặc tạp chất có thể xuất hiện trong các bộ phận được tạo ra thông qua in 3D kim loại. Trước đây không có cách nào để xác định các phụ phẩm trong sản xuất này có thể ảnh hưởng thế nào đến hiệu suất. Một quy trình mới đã được phát triển để chuyển đổi ảnh chụp cắt lớp thành các mô hình phần tử hữu hạn có thể được sử dụng để dự đoán các tính chất cơ học của các bộ phận được sản xuất.

.jpg)

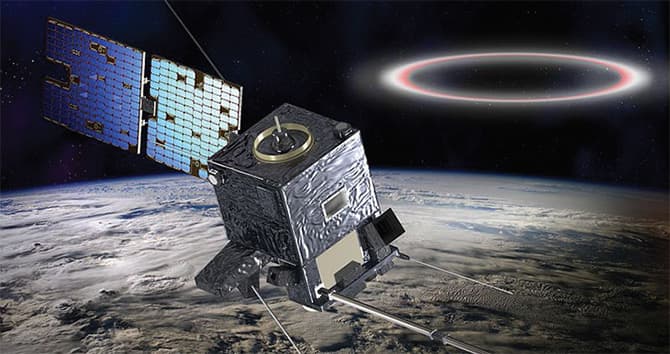

Vệ tinh TARANIS sẽ nghiên cứu các cơn bão trên cao.

Các vật liệu và quy trình thường được sử dụng để sản xuất các thành phần quan trọng cho các ứng dụng hàng không vũ trụ và quốc phòng trước tiên phải đủ điều kiện để chứng minh rằng các bộ phận này sẽ hoạt động như mong đợi.

Việc công nghệ in 3D kim loại ngày càng được ứng dụng nhiều tạo ra những thách thức trong phê chuẩn bởi quá trình sản xuất các sản phẩm theo từng bước, từng lớp ngày càng tăng. Điều này tạo ra những sự không nhất quán tiềm tàng mà không thường thấy trong các phương pháp sản xuất truyền thống. Những khiếm khuyết nhỏ thường được phát hiện khi chụp cắt lớp, điều này đặt ra câu hỏi: Tác động của chúng đến hiệu năng của bộ phận là gì?

Một phương pháp mới để mô phỏng hiệu năng của bộ phận được tạo ra dựa trên dữ liệu chụp cắt lớp đang được sử dụng để phê chuẩn khung đỡ tổ hợp cảm biến mặt trời (SAS) trong tàu vũ trụ TARANIS. Ước tính có hơn hai nghìn cơn bão hoạt động vĩnh cửu trong bầu khí quyển của Trái đất ở độ cao từ 20 đến 100 km. Những sự kiện phát quang ngắn hạn này tạo ra 50 đến 100 tia sét mỗi giây mỗi lần và chỉ được phát hiện tương đối gần đây nên kiến thức hiện tại về chúng bị giới hạn trong việc quan sát phát xạ ánh sáng từ mặt đất. Vệ tinh nhỏ TARANIS từ Trung tâm Quốc gia d'Etudes Spatiales (CNES) - cơ quan chính phủ chịu trách nhiệm định hình và thực hiện chính sách vũ trụ của Pháp - sẽ quan sát các vùng bão này từ độ cao 700 km để hiểu rõ hơn về ảnh hưởng của chúng đối với khí quyển, tầng điện ly và từ quyển .

Hệ thống kiểm soát cao độ và quỹ đạo (AOCS) của vệ tinh TARANIS sẽ xác định và kiểm soát chính xác hướng chuyển động của chính nó. Hệ thống AOCS sử dụng SAS để phát hiện vị trí của mặt trời. Khung đỡ SAS cung cấp cho cảm biến một tầm nhìn rõ ràng 180 độ. Nó được gắn vào một thiết bị xoay cảm biến để duy trì góc nhìn về phía mặt trời bất kể hướng của vệ tinh. Vị trí của cảm biến trong tải trọng, kết hợp với hiệu ứng đòn bẩy của khung đỡ, khiến cảm biến rất nhạy cảm với môi trường động do tên lửa tạo ra trong giai đoạn phóng. Do đó, yêu cầu kết cấu quan trọng nhất của khung đỡ này là nó phải đủ cứng để duy trì tần số mode chính (tần số dao động riêng) lớn hơn 350 Hz. Các tần số dao động riêng (Modal) dưới giá trị đó có thể có khả năng tương tác với các mode chính của bệ phóng và tàu vũ trụ, và làm hỏng cảm biến.

-trong-tau-vu-tru-TARANIS.jpg)

.jpg)

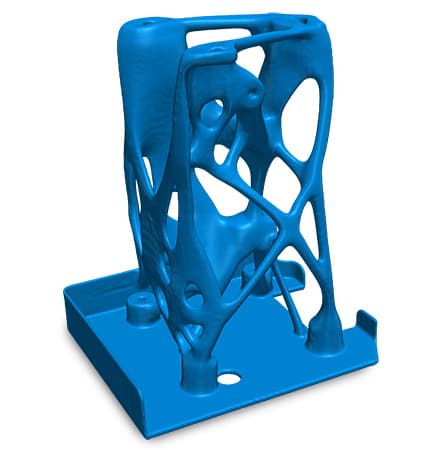

Mô hình CAD cho khung đỡ tổ hợp cảm biến mặt trời

Công nghệ in 3D giúp tiết kiệm trọng lượng

Công nghệ in 3D dự kiến sẽ là phương thức sản xuất để tạo ra khung đỡ SAS vì nó loại bỏ các hạn chế về “thiết kế cho sản xuất” của các quy trình sản xuất khác thông thường.

Các kỹ sư đã sử dụng tối ưu hóa cấu trúc liên kết để khai thác triệt để việc tự do thiết kế được cung cấp bởi công nghệ in 3D bằng cách bắt đầu từ không gian rỗng và lặp lại một thiết kế tối ưu hóa trong khi hình dạng cơ bản và kích thước của bộ phận đều thay đổi. Kết quả cho ra một thiết kế giúp giảm chi phí sản xuất và lắp ráp chỉ bằng cách giảm số lượng thành phần trong phạm vi hỗ trợ từ 11 xuống còn một. Đồng thời, trọng lượng của hệ thống hỗ trợ đã giảm 30 phần trăm, cho phép tăng trọng tải tàu vũ trụ lên với một giá trị tương đương.

Không thể nói rằng các bộ phận được sản xuất từ công nghệ in 3D không có khiếm khuyết bên trong. Các bộ phận được in ba chiều (3D) mới bắt đầu được phê chuẩn cho các ứng dụng trên tàu vũ trụ, do đó độ tin cậy của chúng cần phải được chứng minh có khả năng vượt qua mọi nghi ngờ bởi sẽ không có cách nào để thực hiện việc sửa chữa trong không gian.

Ngày nay, chụp cắt lớp là cách phổ biến nhất để đánh giá sự phù hợp của các bộ phận được sản xuất bởi công nghệ in 3D bởi nó có thể phát hiện các khuyết tật bên trong mà không làm hỏng bộ phận. Cho đến gần đây, các kỹ sư chỉ có thể phát hiện khuyết tật khi chụp cắt lớp nhưng họ vẫn không thể định lượng được tác động của những khuyết tật này đối với các thuộc tính của bộ phận được sản xuất.

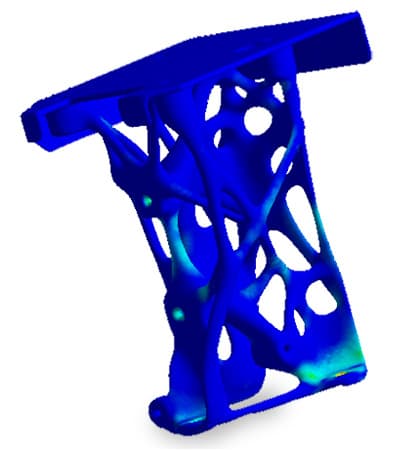

Biểu đồ ứng suất Von Mises được tạo ra bằng phân tích phần tử hữu hạn của mô hình dựa trên ảnh chụp cắt lớp bộ phận vật lý trong phần mềm ANSYS

Mô phỏng bộ phận được sản xuất

Trong dự án này, tổng cộng 1.300 hình ảnh chụp cắt lớp đã được tạo cho khung đỡ SAS và một thuật toán toán học đã được sử dụng để kết hợp những hình ảnh này nhằm tái tạo lại thể tích của bộ phận. Các khuyết tật có thể được nhìn thấy dưới dạng các vùng màu xám đậm và cả các vùng màu xám nhạt trong dữ liệu quét 3D. Ngoài ra, các ốc vít titan trong bộ phận có thể nhìn thấy là các phổ giả sáng màu.

Làm việc với dữ liệu quét, các kỹ sư của Simpleware và ELEMCA đã sử dụng nền tảng xử lý hình ảnh Scan của Simpleware để nhập dữ liệu quét. Sử dụng Scan, họ đã phân đoạn cấu trúc bằng cách phát hiện các điểm ảnh ba chiều (giá trị trên lưới không gian 3D tương tự như điểm ảnh trong không gian 2D) bằng cách đặt các giá trị trong ngưỡng phân biệt của bộ phận đó với môi trường xung quanh và được loại trừ sau. Các phương pháp phân đoạn thủ công đã được sử dụng để tăng cường hơn nữa dữ liệu quét, ví dụ, xác định các lỗ vít và loại bỏ các ốc vít.

Hình dạng được chia lưới bằng mô-đun FE của Simpleware để tự động tạo ra một lưới thô trong khi tăng cường các chi tiết nơi mà các biến thiên được dự kiến là sẽ cao. Mô hình cuối cùng, bao gồm khoảng 450.000 phần tử, sau đó sẽ được xuất ra dưới dạng mô hình ANSYS để phân tích phần tử hữu hạn.

Phân đoạn của khung đỡ SAS trong phần mềm Simpleware

Các điều kiện biên được thiết lập trong ANSYS Workbench tương tự với mô phỏng kết cấu đã được sử dụng để tạo ra thiết kế ban đầu. Chúng bao gồm một ngàm cố định ở tấm nền, một điểm khối lượng (point mass) cho khung đỡ và điểm khối lượng tại các đầu nối đại diện cho SAS. Kết quả từ ANSYS Mechanical cho thấy thiết kế được sản xuất bởi công nghệ in 3D đáp ứng yêu cầu bay chính với mode tần số thấp hơn giá trị tới hạn. Các giá trị ứng suất Von Mises cho bộ phận được sản xuất ít hơn một chút so với các giá trị thu được trong mô phỏng kết cấu của mô hình CAD.

Các kỹ sư ELA làm giảm ứng suất này bằng cách loại bỏ các ốc vít và một vài thành phần nhỏ khác từ mô hình được tạo ra từ dữ liệu chụp cắt lớp. Điều quan trọng, các tạp chất và lỗ hổng trong bộ phận này rất nhỏ và gây tác động không đáng kể đến hiệu suất.

Mô phỏng mặc dù hiện vẫn đang trong quá trình thử nghiệm vật lý và dự kiến sẽ được tích hợp vào nhiệm vụ, nó đóng một vai trò quan trọng trong quá trình phê chuẩn bộ phận này. Nó cho thấy cách chụp cắt lớp có thể được kết hợp với phân tích phần tử hữu hạn (FE) để cung cấp mô phỏng kết cấu của bộ phận được sản xuất để cung cấp dự đoán thực tế hơn về hiệu suất của bộ phận. Sự tiến bộ này sẽ hỗ trợ trong nhiệm vụ khó khăn giúp các bộ phận được sản xuất bởi công nghệ in 3D đạt đủ điều kiện cho các ứng dụng quan trọng về hàng không vũ trụ và quốc phòng.

Bằng cách sử dụng phần mềm Simpleware để phát triển mô hình sản xuất và phần mềm ANSYS để thực hiện thử nghiệm ảo, EL ElectroMagnetic Compatibility (EMC) - là khả năng tương thích điện từ, là khả năng của thiết bị và hệ thống điện hoạt động có thể chấp nhận được trong môi trường điện từ của chúng, bằng cách hạn chế việc phát, truyền và nhận năng lượng điện từ không chủ ý có thể gây ra các tác động không mong muốn như nhiễu điện từ ( ElectroMagnetic Interference (EMI) - là nhiễu điện từ hay giao thoa điện từ, là nhiễu do nguồn bên ngoài tạo ra ảnh hưởng đến mạch điện bởi cảm ứng điện từ, ghép tĩnh điện hoặc dẫn điện. Sự nhiễu loạn có thể làm giảm hiệu suất của mạch hoặc thậm chí làm nó ngừng hoạt động. Trong trường hợp đường dẫn dữ liệu, những tác động này có thể từ tăng tỷ lệ lỗi đến mất toàn bộ dữ liệu.

Nguồn tham khảo

"Kiểm soát chất lượng của bộ phận sản xuất bởi công nghệ in 3D kim loại nhờ chụp cắt lớp vi tính và mô hình phần tử hữu hạn tia X " bởi Uzanu, J.; Dhennin, J.; Nixon, M.; Harman, D.; Desmarres, JM tại Hội nghị châu Âu lần thứ 14 về cấu trúc tàu vũ trụ, thử nghiệm vật liệu và môi trường, Toulouse, Pháp vào ngày 27 tháng 9 năm 2016.

Các bài viết cùng chủ đề :

-

Chứng nhận đủ điều kiện các bộ phận tên lửa in 3D bằng mô phỏng

-

Đảm bảo thành công sản xuất bồi đắp

-

Từng bước nâng cao chuyên môn sản xuất bồi đắp

-

Đưa mô phỏng kỹ thuật vào trong quy trình sản xuất bồi đắp

Nguồn : ansys.com

Làm ơn ghi rõ "Nguồn Advantech, Jsc. " hoặc "Theo www.advantech.vn " nếu bạn muốn phổ biến thông tin này

- Làm ơn ghi rõ "Nguồn Advantech .,Jsc" hoặc "Theo www.advantech.vn" nếu bạn muốn phổ biến thông tin này