Lợi ích của mô phỏng trong ngành hàng không

Theo Vijaykumar Rayavarapu, Quản lý nghiên cứu và phát triển của Hindustan Aeronautics Limited, Bangalore, India

Trước đây, cách duy nhất để xác định các chi tiết chế tạo bằng vật liệu composite của máy bay có thể chịu được những va chạm giữa chim và máy bay hay không thông qua những bài kiểm tra vật lí tiêu tốn rất nhiều thời gian.

Ngày nay, các kỹ sư của công ty Hindustan Aeronautics Limited ( HAL) đã sử dụng mô phỏng để có các thiết kế chính xác ở ngay từ lần đầu tiên. Mô phỏng sự va chạm của chim và máy bay tiết kiệm thời gian thiết kế của công ty và hàng nghìn đô la cho mỗi bài kiểm tra các chi tiết composite của máy bay trực thăng.

Năm 2014, bốn công chức viên của lực lượng không quân Hoa Kỳ đã bị chết khi máy bay HH-60G Pave Hawk của họ bị rơi khi đang thực hiện nhiệm vụ đào tạo ở Norfolk, nước Anh. Ủy ban điều tra tai nạn Hoa Kỳ cho rằng nguyên nhân của vụ tai nạn là do đàn ngỗng trời bay xuyên qua kính chắn gió của máy bay, làm phi công và người phụ lái bất tỉnh.

Họ không thể phản ứng khi những con chim khác bị kẹt ở đầu mũi của máy bay và vô hiệu hóa hệ thống thăng bằng.

Hậu quả là máy bay bị mất kiểm soát và rơi xuống mặt đất, mất đi chiếc trực thăng có giá trị 40 triệu USD và thiệt hại về người. Nhưng đó không phải là sự cố duy nhất.

Theo sở kiểm dịch sức khỏe động vật và thực vật của bộ nông nghiệp Hoa Kỳ (APHIS) từ năm 1990 các cuộc va chạm của đàn chim với trực thăng dân sự và trực thăng quân sự đã làm 11 người chết và 61 người bị thương.

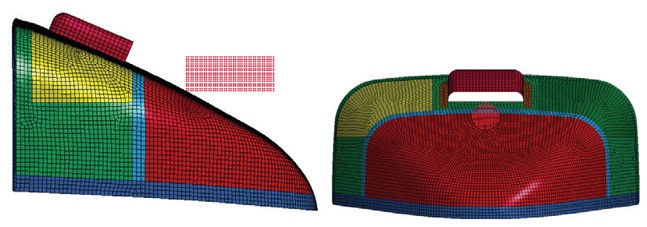

Mô hình lưới SPH của chim và mô hình lưới Lagrange của kết cấu vỏ

Trong nỗ lực để bảo vệ phi hành đoàn và hành khách khỏi sự nguy hiểm của các cuộc va chạm giữa máy bay và chim, các cơ quan quản lí bao gồm Cục Quản Lý hàng Không Liên bang (FAA) và Cơ Quan An Toàn Hàng Không châu Âu (EASA) đã đưa ra các quy định liên quan đến độ bền của trực thăng để chịu được va chạm với chim. Ví dụ như quy định 14 CFR 29.631 của FAA yêu cầu máy bay loại A (tiêu chuẩn chứng nhận cao nhất phải đảm bảo tiếp tục bay trong trường hợp xấu nhất) có thể tiếp tục bay và hạ cánh an toàn sau khi va chạm với chim.

Sự chứng thực va chạm giữa máy bay và chim là quá trình mất nhiều thời gian và tiền bạc vì chỉ có một cách duy nhất để xác định các bộ phận có còn nguyên vẹn sau khi va chạm là thực hiện kiểm tra vật lí. Bài kiểm tra thường được lặp lại vài lần vì các bộ phận thường bị phá hủy và từ đó sự thay đổi là điều cần thiết cho mỗi thiết kế mới.

Công ty Hindustan Aeronautics Limited (HLA) đã giảm đáng kể thời gian và chi phí chứng nhận thông qua sử dụng ANSYS Composite PrepPost và ANSYS Autodyn để mô phỏng chính xác quá trình va chạm máy bay và chim. Mô phỏng giúp xác định các thiết kế một cách hiệu quả và phù hợp nhất chỉ với một thử nghiệm cho mỗi bộ phận.

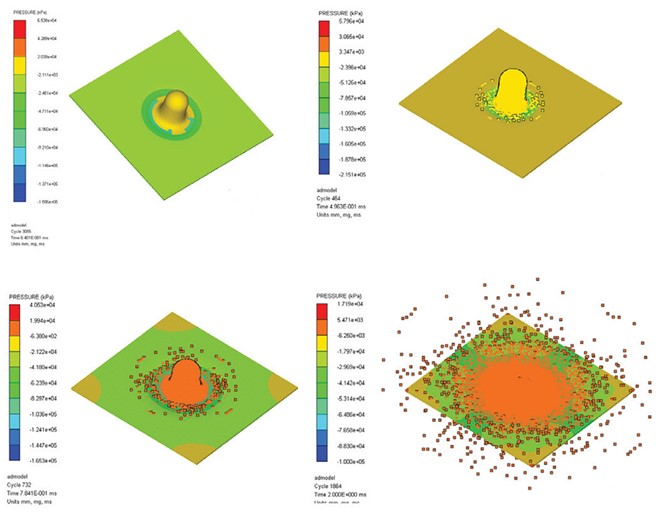

Mô phỏng đơn giản mô hình chim va chạm với tấm phẳng

Thách thức của mô phỏng

Những bộ phận yêu cầu chứng nhận trên các loại trực thăng hiện đại như nắp đậy, bộ thăng bằng ngang và các tấm phía sau thường được làm bằng vật liệu composite dạng sợi. Nắp đậy máy là các tấm có thể tháo rời để bảo vệ các bộ phận quan trọng như động cơ, bộ truyền lực và các hệ thống khác.

Mô phỏng va chạm máy bay và chim đang là thách thức vì quá trình xảy ra rất nhanh, gây biến dạng vật liệu lớn và liên quan đến sự tác động giữa phần thân với sự thay đổi nhanh chóng của bề mặt. Khó khăn tăng lên vì bản chất của mô hình vật liệu composite bao gồm nhiều lớp, mỗi lớp có khối lượng riêng, độ dày và hướng khác nhau

Bước đầu tiên để xác định mô hình hợp lệ, HAL đã mô phỏng trường hợp đơn giản để có thể dễ dàng thực hiện thí nghiệm. Kết quả cuộc thử nghiệm vật lý tương quan với tính toán, điều này xác nhận khả năng của các mô hình sử dụng trong máy bay. Mô phỏng sự va chạm bao gồm một mô hình lý tưởng đâm vào một tấm phẳng.

Con chim được mô hình hóa như chiếc xylanh với các đầu phẳng dẹt hoặc các đầu hình bán cầu. Một chú chim chịu tác động ở vận tốc lớn giống như một viên đạn biến dạng lớn với một ứng suất đàn hồi lớn hơn nhiều ứng suất cho phép. Dựa vào điều này và cũng vì khối lượng riêng của chim gần với khối lượng riêng của nước, có thể so sánh con chim như một khối nước đâm trúng mục tiêu.

Việc phân tích được thực hiện bằng bộ giải Autodyn sử dụng phương pháp động lực học hạt mịn (SPH) để tránh những khó khăn về số lượng liên quan đến biến dạng lưới lớn. Kết quả tương quan với việc phân tích áp suất xung kích được tính bằng lý thuyết thủy động lực học.

Xác định mô hình Composite

Thực hiện mô phỏng các thí nghiệm chứng nhận yêu cầu mô hình cấu trúc composite phức tạp. HAL nhập mô hình của nắp vào môi trường ANSYS Workbench. Nắp đậy bao gồm một lớp vỏ sợi Kevlar và một lõi hình tổ ong. ANSYS Composite PrepPost được sử dụng để xác định số lượng các lớp, hình dáng, độ dày và hướng của mỗi lớp.

Kiểm tra nén trên mẫu vật vuông được thực hiện theo tiêu chuẩn ASTM để xác định đặc tính của lõi. Các thông số vật liệu composite sau đó được chuyển sang các mô hình phần tử hữu hạn và tập tin đầu vào của bộ giải. Đặc tính vật liệu của mỗi lớp composite được xác định với mô hình vật liệu cơ bản trong ANSYS Composite PrepPost, với các tiêu chuẩn về phá hủy ban đầu phù hợp và sự phát triển của phá hủy.

Quá trình tiền xử lí được thực hiện trong ANSYS Explicit STR. Các thông số composite từ ANSYS Composite PrepPost đã được chuyển qua Autodyn thông qua ANSYS Workbench.

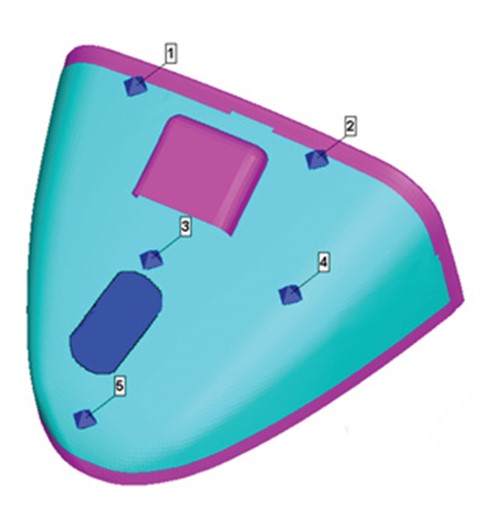

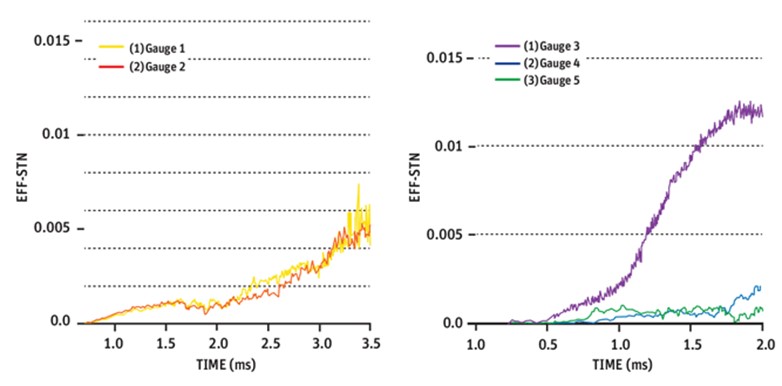

Biểu đồ biến dạng được dự đoán bằng mô phỏng

Một ưu điểm chính của bộ giải ANSYS Autodyn là khả năng kết hợp các phương pháp Lagrange, Euler, phương pháp tùy biến Lagrange-Euler (ALE) và phương pháp SPH trong một vấn đề độc lập để đưa ra kết quả có độ chính xác cao nhất có thể trong thời gian tính toán hợp lí.

Trong trường hợp này, mô hình SPH được sử dụng để mô hình hóa chim, trong khi đó mô hình Lagrange với tốc độ tính toán nhanh được sử dụng cho kết cấu nắp. Mô hình được thiết lập giống với điều kiện thí nghiệm va chạm giữa máy bay và chim được thực hiện trong điều kiện nghiên cứu, bao gồm sự ảnh hưởng của tải trọng khí động học lên các nắp.

Các đánh giá biến dạng ảo được định nghĩa trong Autodyn ở cùng vị trí trên nắp máy giống như những mô hình được sử dụng trong kiểm tra vật lý.

Biến dạng của vỏ tại các thời điểm khác nhau

Tương quan với các bài kiểm tra vật lý

Trong mỗi phần tử, bộ giải Lagrange đã tự động tìm được vị trí vật liệu của mô hình thay đổi. Sự biến dạng theo sau đó giống như các lực được áp đặt thời gian giải nhỏ hơn 1 giờ với thời gian mô phỏng là 4000 micro giây. Các mô phỏng dự đoán chính xác các thông số cơ bản của bài kiểm tra cũng như vị trí phá hủy và kích thước phá hủy.

Các dạng phá hủy ở khoảng thời gian khác nhau cũng phù hợp với kết quả thí nghiệm. Ở giai đoạn đầu của sự ảnh hưởng, phản ứng cơ học của cấu trúc composite chịu kiểm soát của bề mặt ma trận sợi. Ở giai đoạn trung gian, khi sóng xung kích truyền tới tấm bề mặt – bề mặt lõi, khu vực đối áp bắt đầu phát triển ở sau bề mặt các tấm, gây ra phá hủy kéo của các sợi trong khu vực đó.

Ở giai đoạn cuối, một khu vực rộng hơn đáng kể của lớp vỏ bề mặt tấm chịu áp suất âm, làm cho cấu trúc bị hỏng… Trong khi đó, độ biến dạng lớn được tìm thấy xung quanh nắp đậy ở phía trên cùng của phần bắn ra.

Nghiên cứu tương tự cung cấp độ tin tưởng cao trong việc sử dụng mô phỏng để dự đoán được các phản ứng động lực học và phá hủy cấu trúc do ảnh hưởng của quá trình va chạm với năng lượng cao. Với mô hình được thông qua, hiện nay HAL sử dụng nó để thiết kế thành công cấu trúc bên ngoài mới có thể vượt qua được các thí nghiệm chứng nhận va chạm máy bay với chim ở ngay lần đầu tiên.

Trong các chứng nhận ASA hiện hành cho một phiên bản dân sự của HAL Dhruv Advanced Light Helicopter, mô phỏng loại bỏ nhu cầu cho một hoặc hai thí nghiệm bổ sung mà trước đây là bắt buộc, tiết kiệm thời gian và hàng nghìn đô la khi kiểm tra cho mỗi bộ phận đã được chứng nhận.

Nguồn: ANSYS Advantage V11I1, 2017

Làm ơn ghi rõ "Nguồn Advantech, Jsc." hoặc "Theo www.advantech.vn" nếu bạn muốn phổ biến thông tin này

- Làm ơn ghi rõ "Nguồn Advantech .,Jsc" hoặc "Theo www.advantech.vn" nếu bạn muốn phổ biến thông tin này