Giải quyết các thách thức thiết kế vật liệu tổng hợp với mô phỏng kỹ thuật

Ngày càng có nhiều nhà sản xuất sử dụng vật liệu tổng hợp (composite) để xử lý các vấn đề trong thế giới thực một cách đáng tin cậy. Lĩnh vực kết cấu hàng không (aerostructures) là thị trường vật liệu tổng hợp phát triển nhanh nhất với tốc độ tăng trưởng kép hàng năm (CAGR) 12,7% từ năm 2009 đến năm 2019, theo Counterpoint Market Intelligence Ltd. Và theo công ty nghiên cứu MarketsandMarkets, thị trường vật liệu tổng hợp dự kiến sẽ tăng trưởng từ 70 tỷ đô la hiện tại đến 105 tỷ đô la vào năm 2021.

Tuy nhiên, vật liệu tổng hợp cũng đặt ra những thách thức về mô hình và sản xuất đơn nhất vì các vật liệu được cấu thành và định hướng khác nhau. Khi vật liệu tổng hợp được sử dụng thay thế cho các vật liệu lâu đời, chẳng hạn như kim loại, thì việc xác định độ tin cậy lâu dài của chúng là một thách thức đặc biệt. Tin tốt là bạn có thể vượt qua những thách thức này bằng cách sử dụng các công cụ mô phỏng và các giao diện thiết kế chính xác.

Vật liệu tổng hợp là gì?

Vật liệu tổng hợp là sự kết hợp của 2 hay nhiều vật liệu khác nhau để tạo ra một vật liệu mới vượt trội hơn hẳn so với các vật liệu riêng lẻ tạo thành nó.

Trong kỹ thuật, vật liệu tổng hợp tương đồng với các vật liệu tổng hợp được gia cường bằng sợi. Các sợi rất bền và cứng, nhưng thiếu sự gắn kết nếu không có polyme giữ chúng lại với nhau. Ngược lại, nếu chỉ có một mình polyme thì nó cũng rất yếu. Vật liệu tổng hợp mang lại một chút sự tự do thiết kế mà trong đó sự pha trộn và định hướng của các sợi có thể được điều chỉnh để phù hợp với nhu cầu của bạn.

Các ngành công nghiệp như hàng không vũ trụ, quốc phòng, ô tô và những ngành khác thường sử dụng vật liệu tổng hợp khi hiệu suất cơ học vượt trội phải kết hợp với thiết kế nhẹ. Ví dụ, các nhà sản xuất tua-bin gió thường sử dụng vật liệu tổng hợp được gia cường bằng sợi trong thiết kế cánh quạt của họ, những kết cấu phức tạp và mang tính khí động học. Vật liệu tổng hợp cung cấp cấu trúc hình học phức tạp, trọng lượng nhẹ cần thiết để tạo ra các cánh quay tối ưu và hiệu quả.

Ngoài ra, nhiều nhà thiết kế hàng không vũ trụ sử dụng vật liệu tổng hợp trong thiết kế của họ cho bất kỳ kết cấu nào không chịu va đập, chẳng hạn như thiết bị hạ cánh hoặc khung dưới. Nhiều kết cấu khác trong máy bay, bao gồm dầm, giá đỡ và vỏ, có thể được làm bằng các tấm vật liệu tổng hợp (composite). Ví dụ, thiết kế Boeing 787 gần đây được xây dựng với hơn 50% là vật liệu composite.

Tuy nhiên, vật liệu tổng hợp có thể cực kỳ khó mô phỏng, thường đòi hỏi nhiều công cụ mô phỏng để giải quyết và mô hình hóa các lớp và tính chất của vật liệu tổng hợp. Làm thế nào các kỹ sư thiết kế có thể mô phỏng thành công vật liệu tổng hợp trong thời gian ngắn nhất và với độ chính xác cao nhất?

Chia sẻ mô hình qua các nền tảng

Ansys đã hợp tác với các nhà cung cấp phần mềm khác nhau để đưa quy trình làm việc hoàn chỉnh cho việc sản xuất, thiết kế và phân tích tổng hợp. Ví dụ: Ansys Composite PrepPost (ACP) hoạt động với giao diện HDF5 Composite CAE để cung cấp quy trình làm việc thân thiện và nhanh chóng cho các kỹ sư thiết kế sử dụng các giải pháp AniForm, CADWIND, 9T Labs và Hexagon. Giao diện HDF5 là một định dạng trao đổi độc lập với nhà cung cấp. Bằng việc sử dụng giao diện, các nhà thiết kế có thể trải nghiệm mức độ đổi mới lớn hơn, thời gian đưa ra thị trường nhanh hơn và quy trình thiết kế dễ dàng hơn, dễ tiếp cận hơn.

Thông qua giao diện HDF5, người dùng có thể truyền dữ liệu của vật liệu tổng hợp tới ACP và từ ACP để hoàn thành và tăng tốc toàn bộ chuỗi CAE từ việc mô hình hóa quy trình sản xuất đến việc mô phỏng hiệu suất đang hoạt động. Việc kết hợp các phần mềm này cho phép các kỹ sư thiết kế trên nhiều nền tảng, dễ dàng cộng tác và sử dụng tất cả các công cụ mô phỏng mà họ quen thuộc ở một nơi.

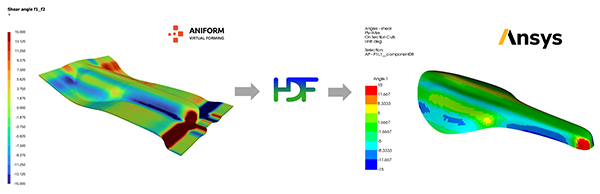

Quy trình làm việc với ACP và AniForm

Một trong những bước đầu tiên khi việc mô phỏng các mô hình vật liệu tổng hợp là tính đến các ảnh hưởng trong việc sản xuất, chẳng hạn như lực cắt vật liệu, và những thay đổi về hướng và độ dày của sợi. Điều này được yêu cầu vì các đặc tính này ảnh hưởng đáng kể đến độ cứng của bộ phận tương đương, cuối cùng ảnh hưởng đến khối lượng của bộ phận.

Đối với các phần vật liệu tổng hợp có thành mỏng (thin-walled), giống như vỏ (shell), kỹ thuật gia công tạo hình vật liệu tổng hợp thường được sử dụng. Phần mềm mô phỏng AniForm Suite là giải pháp hiện đại cho các dự đoán tạo hình vật liệu tổng hợp chính xác. Trong phạm vi tối ưu hóa, có thể nghiên cứu nhiều khái niệm về công cụ và xử lý với phần mềm. Ví dụ, các kỹ sư có thể xem xét cả khuôn cứng và màng dẻo.

Sử dụng giao diện HDF5, AniForm có thể xuất thông tin vật liệu tổng hợp mới được phát hiện trong quá trình hình thành và sau đó chuyển vào phân tích trong Ansys. Do đó, trạng thái ban đầu và đặc tính vật liệu của vật liệu tổng hợp trong ACP có thể được mô tả chính xác hơn, giúp cải thiện chất lượng của các mô phỏng kết cấu. Mục đích là để hiển thị toàn bộ chuỗi quy trình từ mô phỏng ép khuôn trong AniForm đến mô phỏng kết cấu trong ACP.

Quy trình làm việc với ACP và CADWIND

Các bình tích áp được làm bằng vật liệu tổng hợp (composite) là một giải pháp phổ biến để lưu trữ chất khí và chất lỏng ở áp suất cao. Thiết kế nhẹ của chúng có lợi cho một loạt các ứng dụng trong các ngành công nghiệp như ô tô, hàng không vũ trụ…

Các bình tích áp thường được sản xuất với quy trình quấn dây. Các sợi hoặc dải composite được quấn ở các góc khác nhau xung quanh một khung quay. Quá trình thiết kế bố cục của bình tích áp được quy định trong nhiều phần. Trên một số đặc điểm hình học nhất định, như phần cong của bình, các sợi tổng hợp chồng lên nhau ở một số vùng nhiều hơn các vùng khác và góc định hướng, tính chất cơ học của chúng cũng khác nhau. CADWIND mô phỏng quy trình quấn dây này và tạo mã máy để tự động thực hiện. Sau đó, các mô hình phần tử hữu hạn ACP (s) có thể được sử dụng để phân tích đáp ứng của kết cấu đối với áp suất bên trong, những tác động và các điều kiện tải khác, có tính đến sự phức tạp của quá trình sắp xếp các lớp composite.

Quy trình làm việc với ACP và 9T Labs

In 3D sợi liên tục đã tạo ra một sự thay đổi mô hình trong cách các phần của vật liệu tổng hợp nhiệt dẻo được thiết kế và sản xuất. 9T Labs đã cung cấp Fibrify - một phần mềm được tích hợp vào SpaceClaim, cho phép người dùng thiết kế các phần của vật liệu tổng hợp với sự tự do hoàn toàn trong việc bố trí sợi trên bộ phận và ở giai đoạn sau, kiểm soát phần cứng sản xuất đắp bồi (additive) trong thời gian thực.

Fibrify hỗ trợ xuất các tệp trực tiếp sang Ansys ACP, để người dùng có thể chạy các mô phỏng phần tử hữu hạn và do đó tối ưu hóa vị trí sợi chống lại tải tác động. Việc truyền dữ liệu được kích hoạt thông qua giao diện HDF5, và như vậy, toàn bộ chuỗi CAE từ thiết kế đến mô phỏng phần tử hữu hạn và việc sản xuất là khép kín mà không cần thông dịch dữ liệu thiết kế.

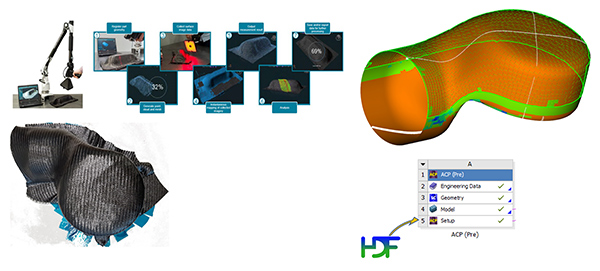

Quy trình làm việc với ACP và Hexagon

Một thách thức của mô phỏng vật liệu tổng hợp là việc đạt được mô tả chính xác về sự hình thành của nó. Không giống như một vật liệu thông thường như thép, vật liệu tổng hợp (composite) là một vật liệu được làm từ các loại vật liệu sợi được xếp thành nhiều lớp ở các hướng khác nhau để tạo thành một vật liệu duy nhất. Khi đó, một mô hình đơn lẻ có thể yêu cầu hàng chục, hàng trăm hoặc thậm chí hàng nghìn lớp vật liệu sợi.

Hexagon’s Vision System 3D là một công cụ phần mềm và là máy quét quang học có thể giúp các kỹ sư vượt qua thách thức này. Vision System 3D mô tả chính xác vật liệu tổng hợp (composite) trong mô phỏng bằng cách quét và số hóa các hướng của sợi trong các bộ phận vật liệu carbon bán thành phẩm (semi-finished carbon composite) thông qua việc lập bản đồ kết cấu bề mặt chi tiết. Kết hợp với dữ liệu mô hình 3D, phần mềm Hexagon cung cấp phép đo hướng sợi 3D để so sánh với dữ liệu mô phỏng hoặc thiết kế nhằm phát hiện, tạo tài liệu và phân loại các lỗi sản xuất khó xác định trước đây.

Ngoài ra, phần mềm Hexagon có thể xuất thông tin này ở định dạng HDF5 – loại định dạng có thể được nhập và được ánh xạ (mapped) liền mạch trên lưới phần tử hữu hạn thông qua giao diện HDF5 và sau đó được kiểm tra các rủi ro phá hủy.

Bằng cách hợp tác với các nhà cung cấp hàng đầu và sử dụng giao diện HDF5, Ansys và các đối tác của mình hy vọng sẽ cung cấp các giải pháp mà các kỹ sư thiết kế cần để phát triển sản phẩm của họ một cách nhanh chóng, chính xác và với quy trình làm việc mạnh mẽ.

Bằng cách hợp tác với các nhà cung cấp hàng đầu và sử dụng giao diện HDF5, Ansys và các đối tác của mình hy vọng sẽ cung cấp các giải pháp mà các kỹ sư thiết kế cần để phát triển sản phẩm của họ một cách nhanh chóng, chính xác và với quy trình làm việc mạnh mẽ.

Bài viết liên quan:

Nguồn: Ansys Blog

Bài viết liên quan:

- Làm ơn ghi rõ "Nguồn Advantech .,Jsc" hoặc "Theo www.advantech.vn" nếu bạn muốn phổ biến thông tin này